Le breton Micro Lynx a investi dans la découpe SEI Laser

Impression numérique

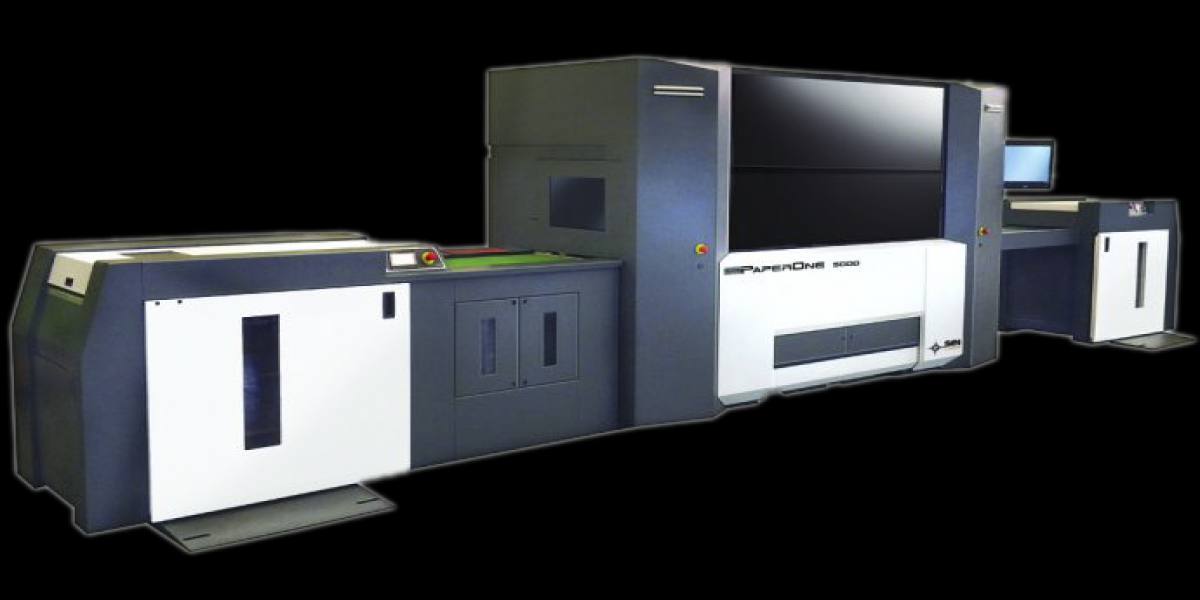

Situé à Rennes, l’imprimeur breton Micro Lynx a récemment investi dans des presses HP Indigo puis rapidement dans la solution de découpe laser SEI Laser PaperOne 5000, couplée au système de rainage Origami. Olivier Venien, directeur de Micro Lynx, explique le choix de l’entreprise pour une solution SEI Laser.

Un imprimeur tourné vers l’innovation

Fondé en 1988, l’imprimeur Micro Lynx accompagne des projets d’impression, de publipostage et de création d’identité graphique. Ses clients appartiennent au secteur de la grande distribution, de la beauté… L’entreprise, qui compte plus d’une trentaine d’employés, a récemment installé une machine de découpe laser SEI Laser PaperOne 5000 pour développer son activité packaging.

Fabrication d’étuis en carton plat, de boîtes pliantes, d’étiquettes ou de stickers…l’entreprise avait déjà une offre diversifiée. Avec la solution laser et l’adoption d’une découpe laser PaperOne avec rainage Origami, elle prévoit de monter encore en puissance. Olivier Venien, directeur de Micro Lynx, nous explique les raisons de ce choix industriel.

Nos investissements dans le numérique ont rendu possible l’utilisation des données variables et l’hyperpersonnalisation. C’est presque 80% de notre travail. Aujourd’hui, nous pouvons fabriquer en grande, petite ou micro-séries inférieures à la dizaine d’exemplaires, voire à l’unité. Avec nos machines, nous sommes entrés dans l’industrie 4.0 depuis déjà plusieurs années !

Comme il n’y a pas d’outil de découpe avec le laser, on peut tester un prototype de packaging ou lancer une série très rapidement. Avec la méthode traditionnelle, il fallait transmettre notre besoin d’outil à un formiste, pour qu’il nous crée une forme de découpe sur-mesure et nous la transmette.

Cela ajoutait un minimum de 48 heures et cette sous-traitance pouvait représenter plusieurs milliers d’euros de fourniture pour certains projets.

Ensuite, une fois la forme de découpe réceptionnée, il fallait un opérateur pour caler la machine, ce qui prenait 20 à 30 minutes. Puis on passait aux essais. Mais cela générait forcément de la gâche, le temps de trouver les bons réglages ! Il fallait valider toutes ces étapes, qui demandaient du temps ou de l’argent, avant de lancer la fabrication.

Aujourd’hui, avec la découpe laser, c’est du passé. Il suffit d’actualiser un fichier. En plus, avec le laser, on a moins de risque de rater ou abîmer une feuille. C’est rassurant.

Avec cette technologie, on travaille presque en flux tendu, au gré des besoins. Toute une opération de découpe et de finition au laser prendra au total… moins de temps qu’il n’en fallait auparavant juste pour le calage ! C’est presque incroyable. Au lieu de livrer au client avec un délai de plusieurs jours, on devient capable de livrer un produit personnalisé du jour pour le lendemain.