Asahi, Priorité à la plaque gravable eau

Le comparatif Plaques solvant / Plaques eau bascule à l'avantage de ces dernières

Plaques solvant ou plaques à l’eau ? Il n’y a pas photo ! Si la plupart des photograveurs en France ne jurent que par la première, cela vient de la difficulté à maintenir les deux technologies simultanément pour des questions de coût. La question va pourtant sérieusement se poser. Certes Asahi photoproducts propose toujours ses plaques solvant (gamme AFP), toujours très bien placées lors des tests comparatifs. « Elles représentent même aujourd’hui encore 80 % de nos ventes de plaques », reconnait Emmanuel Mougenot, qui a rejoint la division prépresse du géant nippon il y a près d’un an. Simplement, la plaque solvant ne résiste plus à la comparaison avec la plaque à l’eau sauf à ne retenir que le prix d’achat comme seul critère. Il est vrai qu’il y a quinze ou vingt ans, celle-ci n’avait pas encore atteint la totale maturité technologique. Certains photograveurs et imprimeurs y ont donc renoncé à cette époque.

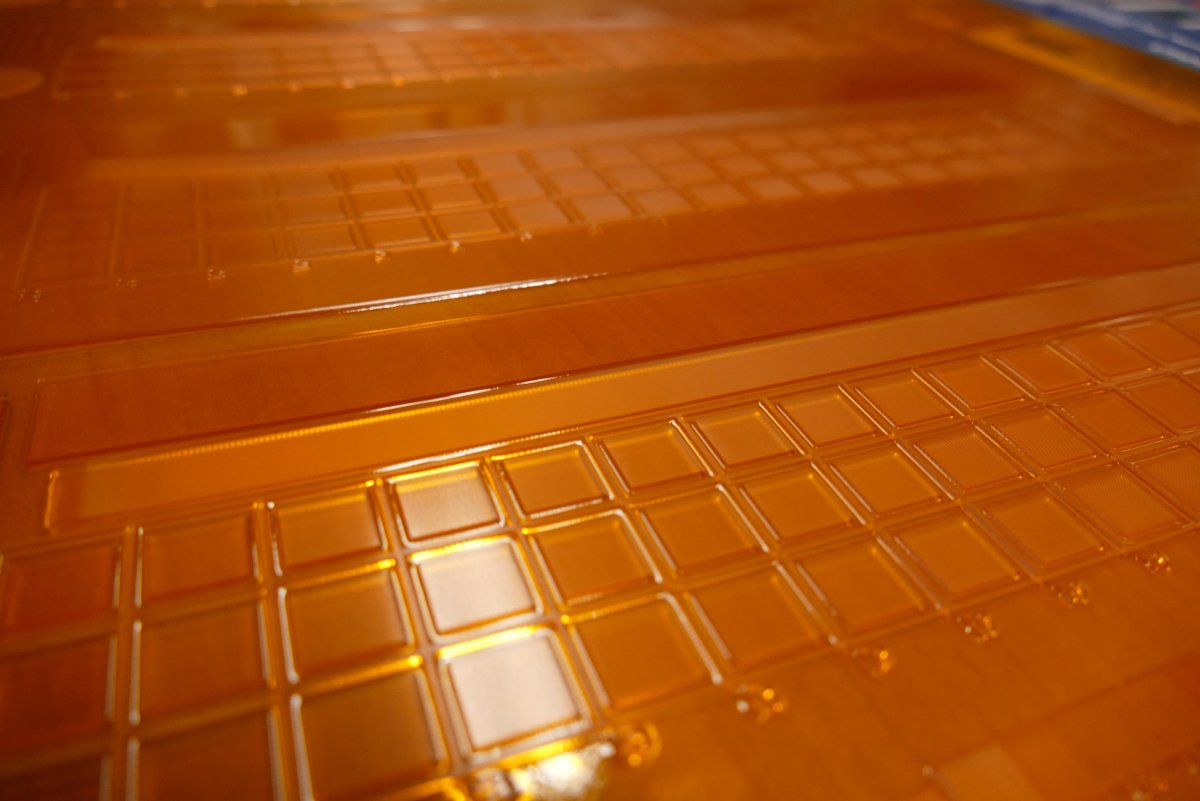

Depuis, cette technologie propose un procédé de fabrication totalement stabilisé. Comme en plaque solvant, la plaque à l’eau de la gamme AWP suit pratiquement les mêmes étapes : flashage, insolation de la dorsale (semelle), insolation de la principale puis gravure/lavage eau puis la finition aux UVA et UVC. Lors de l’étape de gravure/lavage, la plaque solvant traditionnelle d’épaisseur 1,14 mm se met à gonfler, jusqu’à 1,25 ou 1,30 mm. Pour neutraliser cette déformation, la plaque doit passer par une longue étape de séchage de 2 à 4 heures !

« A contrario, la plaque à l’eau n’induit pas de gonflement », souligne Emmanuel Mougenot, « elle sera finalisée en 42 mn contre plus de 150 mn en solvant , avec un temps de séchage de 5 à 10 mn», conclut-il. Cela induit des gains immédiats en termes de taux de rendement synthétique et une économie d’énergie puisque la machine s’affranchit de la longue étape de séchage. Sans compter que cette plaque, plus souple, épouse mieux le cylindre porte-clichés. A contrario, la déformation induite par le process solvant est parfois une source de mauvaise qualité d’impression.

Il faut ajouter tous les avantages environnementaux liés à l’absence de solvant : aucun distillateur n’est nécessaire, il n’y a pas d’émissions de COV ni de contraintes administratives ou réglementaires, pas d’odeur et moins de gâche. En France, d’autres industriels militent également pour la plaque à l’eau.

Une partie de l’équipe qui suit le marché français : en partant de la droite, Emmanuel Mougenot, Marisa Prieto, Karin Vansteenkiste et Pierre-Paul Moyson.

Un potentiel supérieur à la plaque gravure solvant

Davantage présents en France dans le passé avec des équipes dédiées, les fabricants de plaques photopolymères ont été contraints de rationaliser leur organisation, en partie sous l’effet de la guerre des prix. Asahi Photoproducts n’y déroge pas. Il y a toujours en France un technicien très compétent, Jean-Paul Cormier, et les clients peuvent s’appuyer sur une équipe complète et francophone à Bruxelles. Les bureaux, implantés dans un site de 1 050 m2 près de la gare du Midi, peuvent accueillir les clients pour des démonstrations et des formations dans un cadre confortable. L’ensemble des étapes de fabrication de la plaque peuvent être étudiées, aussi bien en plaques solvant et eau. Asahi a d’ailleurs récemment acquis un XPS d’Esko, qui permet d’insoler indifférement les deux technologiques de plaques.

Le site de Bruxelles couvre encore une troisième activité, la résine liquide, appréciée de certains clients, mais vouée à disparaître puisque les machines ne sont plus développées. Pour Dieter Niederstadt, Directeur du Marketing Technique d’Asahi Photoproducts, « Le groupe a décidé de se focaliser résolumment sur la plaque à l’eau pour tous les avantages qu’elle présente ». D’ailleurs les exemples ne manquent pas de sociétés qui se convertissent à ce procédé. C’est déjà le cas aux Etats-Unis et en Europe, y compris en France où plusieurs cas clients pourraient faire l’objet prochainement de communiqué. La maison mère, Asahi Kasei, consortium actif dans la chimie (habitat, matériaux, médical, etc…) a d’ores et déjà décidé de concentrer les investissements de sa filiale PhotoProducts dans les plaques à l’eau car leur potentiel est supérieur à celui des plaques solvants. Bref le signal est donné. Certains imprimeurs l’ont compris ainsi que certains photograveurs, en Espagne notamment. Signalons toutefois une innovation récente qui concerne aussi bien la gravure solvant que la gravure eau : la technologie CleanPrint. Il s’agit en fait d’un additif ajouté au polymère durant la production des plaques qui confère un bien meilleur transfert d’encre. « CleanPrint présente une propriété anti-adhérente qui empêche l’encre de se coller en surface », détaille Emmanuel Mougenot. « Concrètement, cela revient à abaisser la tension de surface de la plaque. De 38 Dynes sur une plaque standard, nous passons à 28 Dynes », précise le directeur ventes international.

Emmanuel Mougenot est directeur des ventes internationales chez Asahi photoproducts depuis près d’un an.

Des investissements ciblés

Les développements vont désormais se focaliser sur la gravure eau pour deux bonnes raisons. Celle-ci a encore un talon d’Achille puisqu’il n’est pas possible à l’heure actuelle de monter beaucoup en épaisseur. Du coup, le marché du carton ondulé lui échappe car les imprimeurs travaillent sur des épaisseurs de plaques de 2 mm et plus. Ironie du sort puisque les imprimeurs sur carton ondulé utilisent déjà l’encre à l’eau depuis longtemps. S’eut été à fort à propos de lui associer des plaques à l’eau. Ces développements visent aussi à augmenter encore les performances de la gamme AWP. De récents essais ont par exemple démontré que la plaque AWP peut être insolée de manière à réduire la hauteur du relief jusqu’à 3 dixièmes de mm.

Quelques responsables Asahi Photoproducts Europe en visite dans l’usine Asahi du Japon.

Encadré : Les clients qui ont choisi la plaque AWP

La plaque gravable à l’eau AWP vise pour l’instant principalement les marchés de l’étiquette adhésive et de l’emballage souple. Citons Sobredim, un pionnier en France avec la plaque AWP ou encore Freppel Imprimeur à Wintzenheim, qui utilisait déjà des plaques eau et qui a basculé l’an dernier sur les plaques AWP avec des gains sur toute sa chaine de fabrication. Son directeur, Denis Maciuk, avait particulièrement apprécié le sérieux de la formation et la rapidité de réaction des techniciens. En Allemagne, Arwed Löseke, un fabricant d’emballages souples équipé flexo et hélio a franchi le pas : il a intégré le pré-presse, acquis un XPS Esko et adopté la plaque AWP. Ses dirigeants ont loué l’augmentation de la qualité d’impression et la réduction de l’empreinte CO2 de leur fabrication. Or le coût d’investissement dans un système d’extraction de type distillateur était hors de portée. Enfin, le constructeur Comexi à Girone en Espagne, s’est équipé pour ses propres tests d’impression d’une unité prépresse tournant avec des plaques Asahi AWP 4835 P et des plaques thermiques.

Le site de Freppel imprimeur près de Colmar

Encadré : Les milles atouts de la plaque gravable eau

Productivité - TRS

Temps de fabrication 3,5 fois plus rapide

Moins de gâche

Moins de calages

Moins d’arrêt (car moins d’encrassement de la plaque)

Environnement

Pas d’émissions COV

Pas de distillateur de solvants

Pas d’odeur

Economies d’énergie

Pas de four de séchage

Gains à l’impression

Amélioration de la qualité

Plaques plus souples qui épousent mieux le cylindre porte-plaques